Döküm Nedir? ve çeşitleri konusunda bu makale hazırlanmıştır. Ürün geliştirme sürecinde prototip üretimi ve seri üretim için bir çok yöntem bulunmaktadır. Örneğin talaşlı imalat, 3d yazıcı, sac metal vb bir çok örnek verilebilir. Fakat en eski üretim yöntemlerinden birisi döküm yöntemidir. İnsanlar tarih boyunca malzemeleri eriterek farklı şekillere sokmuşlar ve ürün olarak kullanmışlardır. Peki bu kadar eski bir üretim yöntemi olan döküm nedir? ve bu teknolojinin avantajları, dezavantajları ve tercih nedenleri nelerdir? Bu makale çalışmasında bu sorulara cevap arayacağız.

Üretim yöntemleri iç dönüşümler ve dış dönüşümler olmak üzere ikiye aylırılır. İç dönüşümler kimyasal ve fiziksel dönüşümler olarak, dış dönüşümler ise biçimlendirme olarak tarif edilebilir. Biçimlendirme sınıflamasında döküm, kaynak, talaş kaldırma ve plastik şekil verme tekniklerini ifade edebiliriz. Döküm işleminde erimiş durumdaki akıcılıktan, kaynak işelimned yerel eritme durumundan, talaş kaldırma işleminde istenmeyen kısımlar kesilerek uzaklaştırılması durumundan, plastik şekil vermede plastik şekil değişimi durumundan istifade edilir. Yani nihai amaç kullanılabilir ürün elde etmektir. Döküm nedir? sorusu ile başladığımız makaleyi, detaylı bilgilerle devam ettirelim.

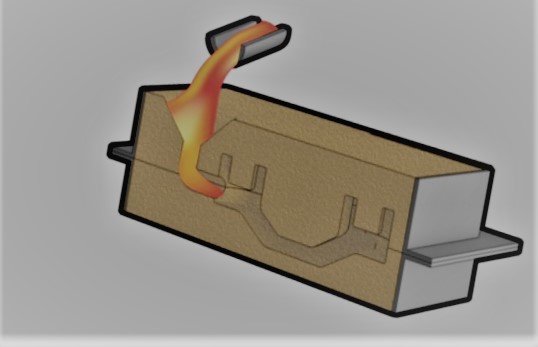

Üretim teknolojileri her geçen gün gelişmekte ve modern imalat yöntemleri domaktadır. Örneğin seçici lazer sinterleme veya eritme yöntemi modern imalat yöntemlerinden birisidir. Döküm, en eski imalat yöntemlerinden birisidir. Peki döküm nedir? Kavram olarak dökmekten gelen döküm, yer çekimi altında bir akışkanı serbest bırakmak aslında dökmek demektir. Yani erimiş metalin, önceden oluşturulmuş boşluk içerisine yerçekimi etkisi ile bırakılması, yada dökülmesi işlemine döküm denilmektedir. Burada önceden hazırlanmış boşluk kavramı kalıp kavramına götürmektedir. Parçanın şeklinin hazırlanması, sonrasında erimiş metalin içine dökülmesi ve soğuma sonrası ürünün elde edilmesi işlemidir döküm. Ürün geliştirme sürecinde üretim teknolojilerinin dikkatle değerlendirilmesi ve prototip üretimi sonrasında seri üretim için uygun üretim tekniğinin seçilmesi önemlidir. Peki ürün geliştirme nedir? Bununla ilgili detaylı bilgi için ‘Ürün Geliştirme ‘ makalesini okuyabilirsiniz.

Makale İçeriği

Döküm Çeşitleri Nelerdir?

En klasik döküm yöntemi kum kalıba dökümdür. Yani ürünün ilk önce ahşap, mum vb malzemelerden çekme payları dikkate alınarak modeli hazırlanır. Sonra bu model kalıp boşluğu oluşturmak üzere kullanılır ve kum kalıp oluşturulur. Yolluk ve gaz boşlukları verildikten sonra malzeme erilitelerek boşluğu iletilir ve ürün elde edilir. Sonrasında fazlılaklır temizlenerek, son işlemlerden geçirilerek nihai ürün elde edilmiş olur. Bunun dışında bir çok döküm yöntemi bulunmaktadır. Bunlar;

- Hassas döküm

- Sürekli döküm

- Savurma (santrifüj) döküm

- Kokil döküm

- Basınçlı döküm

- Alçı döküm

gibi bir çok çeşidi bulunmaktadır. Özellikle hasas döküm nihai ürün üretmede kullanılan bir yöntemdir. Son işlemleri minimize etmekte ve nihai ürün vermektedir. Seri üretim açısından ise basınçlı döküm en çok kullanılan yöntemdir. Enjeksiyon mantığı ile erimiş metalin belirli bir kuvvet ile kalıp boşluğuna itilmesi olarak açıklanabilir. Burada yüksek basınçlı ve düşük basınçlı döküm teknikleri de bulunmaktadır. Karmaşık şekilli parçaların üretiminde hassas döküm ve yüksek miktarlarda ise basınçlı döküm tercih edilmektedir. Örneğin alüminyum malzemesi için basınçlı döküm ve kokil döküm işlemi tercih edilmektedir. Dünyada en çok kullanılan malzemelerden birisi olan alüminyum, gerek kalıplama ve gerekse üretim için döküm tekniği kullanılmaktadır. Alüminyum hakkında detaylı bilgi için ‘Alüminyum Nedir?‘ makalemizi okuyabilirsiniz.

Bazı Malzemelerin Döküm Sıcaklığı

Tekniğin esası erime sıcaklığının üstüne çıkıp, akışkanlık sağladıktan sonra kalıp içerisine erimiş metalin gönderilmesidir. Malzemelerin erime noktaları üretim için çok önemlidir. Bazı malzemelerin katılaşma sıcaklığı ve döküm sıcakılğı tabloda verilmiştir.

| Malzeme | Katılaşma Sıcaklığı | Döküm Sıcaklığı |

| Kır Dökme Demir | 1175 | 1250-1350 |

| Temper Dökme Demir | 1250 | 1325-1400 |

| Beyaz Dökme Demir | 1240 | 1280-1320 |

| Dökme Çelik | 1475 | 1550-1600 |

| Alüminyum-Silisyum | 570 | 700-750 |

| Alüminyum-Bakır | 600 | 700-720 |

| Alüminyum Bronzu | 1025 | 1050-1150 |

| Prinç (60/40) | 890 | 990-1010 |

| Magnezyum Alaşımları | 630 | 720-770 |

Döküm Avantaj / Dezavantajları

Döküm işlemi özellikle karmaşık geometrili şekilli ürünlerin üretiminde büyük avantajlar sağlamaktadır. Ayrıca istenilen malzeme kalitesinin, bileşiminin elde edilmesi, özel malzeme geliştirerek ürün üretme gibi bir çok avantaj sağlamaktadır. Büyük oranda kullanılan parçalar döküm tekniği ile üretilebilir. Genel olarak;

- Yöntemin çok geniş alana hitap eder ve hem çok küçük parçaları hemda tonlarca ağırlıktaki parçaların üretimi yapıbilir

- Çor karmaşık biçimli, özellikle iç yapıları farklı olan malzemelerin üretimi çok kolay yapılabilir

- Hemen hemen bütün alaşımların dökümü mümkündür. Dökme demir gibi malzemeler ise sadece bu yolla üretilir

- Seri üretim açısından avantajlıdır.

Dezavantaj açısından bakıldığı zaman ise döküm işlemi profesyonel yapılması gereken bir işlemdir ve dikkat edilmezme hatalar meydana gelebilir. Örneğin beklemeyen büyüklükte porozite, mukavemet eksikliği vb. Yine kalıplama işlemi sonrası ekstra işlemler gerektirmektedir. Bazı dezavantajlı durumlar;

- Çok ince kesitlerin elde edilmesi zordur, bazen imkansızdır

- Az sayıda değil daha çok çok sayıda parça üretimi için ekonomiktir. Fakat bazen diğer yöntemlerle üretilemeyen ürünler için vazgeçilmezdir.

- Farklı çeşitleri ile her ne kadar tolerans açısından gelişsede hala daha diğer yöntemlere göre dezavantajlı durumdadır.

Döküm Sektörüne Yönelik Yüksek Teknoloji Cihaz Üretimi

HTE Endüstriyel Kontrol firması olarak üretim sektörünün ihtiyaç duyduğu özel cihaz, ekipman, ölçüm cihazı, robot ve diğer ürünlerin geliştirilmesi ve üretimi hizmeti vermektedir. Ayrıca ürünlerin bakım onarım ve revizyon işlemleride profesyonel olarak yapılmaktadır. Firmanızın verimliliğini arttıracak cihaz, ekipman ve robot üretimi için bize ulaşın. ,